Środki odlewnicze

Środki rozdzielające, środki smarujące do tłoków i produkty pomocnicze do odlewania ciśnieniowego

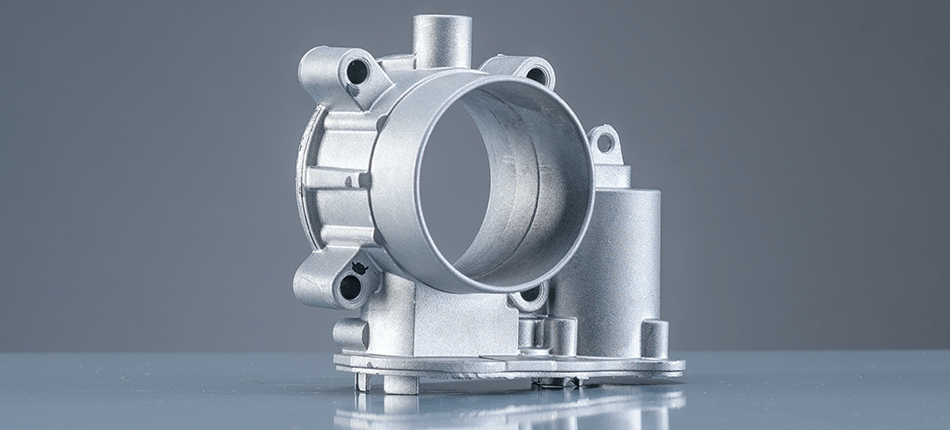

Rozwiązania dla przemysłu odlewniczego są częścią oferty Chem-Trendu od samego początku istnienia firmy. Wymagania dotyczące procesu odlewania ciśnieniowego, a w szczególności dotyczące temperatury, ciśnienia oraz rosnących rozmiarów i złożoności odlewów ciągle rosną. Rośnie także zapotrzebowanie na środki rozdzielające, poprawiające wydajność procesu i nie posiadające negatywnego wpływu na właściwości użytkowe produkowanego elementu. Firma Chem-Trend specjalizuje się w tej problematyce już od ponad 50 lat, współpracując ze specjalistycznymi przedsiębiorstwami z branży odlewów ciśnieniowych. Wspólnym celem tej współpracy jest zwiększenia wydajności produkcyjnej, obniżenie kosztów produkcji i odkrycie dalszych możliwości optymalizacji.

Nasza ścisła współpraca z klientami służy uwalnianiu wspólnego potencjału przedsiębiorczości. Specjalistyczne procesy technologiczne oraz szeroka gama metali i stopów wymagają stosowania wyrafinowanych rozwiązań technologicznych, umożliwiających zwiększenie wydajności. Środki rozdzielające do form i specjalistyczne, chemiczne środki technologiczne dla przemysłu odlewniczego muszą doskonale sprawdzać się w najtrudniejszych warunkach produkcyjnych i z zastosowaniem szerokiej gamy materiałów. Nasze smary do tłoków i środki rozdzielające zostały opracowane w sposób zapewniający spełnienie, a nawet przewyższanie oczekiwań klientów.

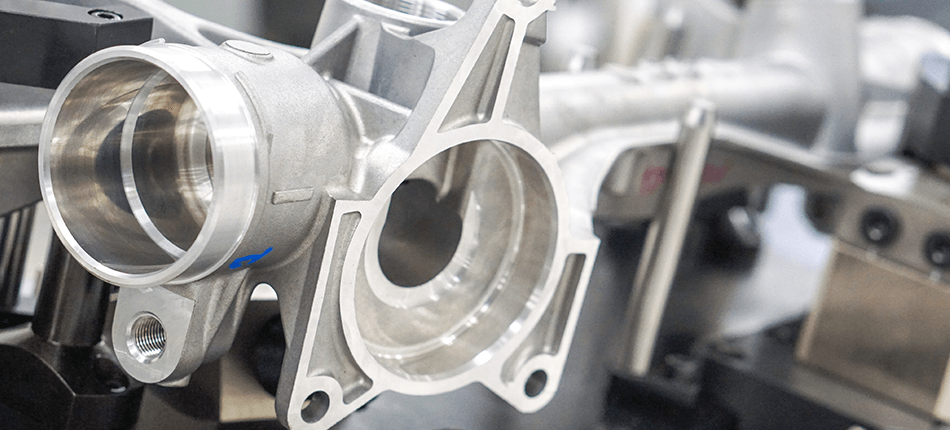

Należące do naszej oferty wodnorozpuszczalne środki rozdzielające to produkty najwyższej klasy. Standardowo są one dostarczane w postaci skoncentrowanej emulsji i rozcieńczane wodą tuż przed użyciem w procesie odlewania ciśnieniowego. Nasza innowacyjna oferta bazuje na szerokiej gamie polimerów, opracowanych i stworzonych w celu zapewnienia wyjątkowej wydajności procesów odlewania ciśnieniowego. Nowa rodzina polimerów znacznie minimalizuje pozostałości środków rozdzielających we wnękach narzędzia odlewniczego i na ramie formy. Zwiększa to ogólną wydajność produkcyjną (OEE) linii odlewniczych i wyznacza nowe standardy w zakresie porowatości łączeni i jakości powierzchni elementów produkowanych za pomocą technologii odlewania ciśnieniowego.

Oferowane przez naszą firmę środki oddzielające HERA™ (High Efficiency Release Agent) są aplikowane za pomocą miniaturowego spryskiwacza. Ta rewolucyjna technika umożliwia stosowanie znacznie mniejszych ilości środka rozdzielającego. Środki serii HERA™ redukują koszty produkcji elementów w technologii odlewania ciśnieniowego zapewniając oszczędność energii i zasobów, a także umożliwiając polepszenie bilansu obciążenia środowiska naturalnego. To nowy standard potencjału produkcyjnego w przemyśle odlewniczym.

Zapoznaj się z naszym materiałem filmowym: HERA™

Powiązane

Testowanie i walidacja produktów odlewanych ciśnieniowo

Film pokazuje 360-stopniowe podejście firmy Chem-Trend do testowania i walidacji środków antyadhezyjnych dla przemysłu odlewniczego we współpracy z ekspertami z Uniwersytetu Technicznego (TU) w Braunschweig i siostrzanej firmy SurTec. (Wideo w języku angielskim.)

Odkryj przyszłość zrównoważonego odlewnictwa ciśnieniowego z HERA™

Wejdź w świat HERA™ – przełomowego środka rozdzielającego do form, który rewolucjonizuje zrównoważone odlewnictwo ciśnieniowe i prowadzi nas ku zielonej przyszłości. Odkryj wydajność technologii mikro natrysku i dowiedz się od naszych doświadczonych ekspertów w Chem-Trend, jak HERA™ zmienia branżę, przyczyniając się do bardziej zrównoważonej przyszłości. (Wideo w języku niemieckim z angielskimi napisami.)

Środki rozdzielające

Nasze środki oddzielające zostały stworzone w celu usprawnienia procesów produkcyjnych i zwiększenia wydajności produkcji. Bezodpadowe i łatwe rozformowanie, doskonały przepływ metalu i doskonała ochrona połączeń lutowanych to zalety możliwe dzięki zastosowaniu środków oddzielających firmy Chem-Trends w przemyśle odlewniczym. Wysoka skuteczność naszych środków rozdzielających zapewnia również skuteczną, zewnętrzną kontrolę temperatury oraz lepsze tworzenie powłok w przypadku narzędzi gorącokanałowych, redukując przywieranie metalu. Krótszy czas cyklu to wyższa rentowność każdego zakładu odlewniczego.

Powiązane

Wyjątkowe zalety innowacyjnego środka antyadhezyjnego.

Zmiana środka antyadhezyjnego w odlewni ciśnieniowej umożliwia zdumiewającą poprawę.

Wpływ środków rozdzielających stosowanych w odlewnictwie ciśnieniowym na równowagę cieplną form

Wysokowydajne środki rozdzielające (HERA™)

Jakie korzyści wiążą się z zastosowaniem wysokowydajnych środków rozdzielających zamiast tradycyjnych środków smarujących do form?

HERA™, środek rozdzielający do form do odlewania ciśnieniowego

Środki HERA™ mają wiele zastosowań: od standardowych i wysoce plastycznych mieszanek specjalnych aż po skomplikowane geometrie elementów, oraz obejmują szeroki zakres temperatur form.

Środki rozdzielające HERA™-Light są odpowiednie do wszystkich metod aplikacji stosowanych w odlewnictwie ciśnieniowym.

Środek rozdzielający HERA™-Light charakteryzuje się dobrą przyczepnością warstwy środka rozdzielającego w szerokim zakresie temperatur form. Obciążenie termiczne narzędzia natryskowego jest bardzo niskie, następuje szybkie wytworzenie warstwy.

Więcej dowiesz się z naszej ulotki.

Środki rozdzielające Chem-Trend® SL-6XXXX do odlewania ciśnieniowego wspomagają też kolejne procesy technologiczne przetwórstwa materiałów

Odlewy ciśnieniowe produkowane z użyciem środków Chem-Trend® SL-6XXXX są kompatybilne z metoda malowania kataforetycznego. Możliwe jest również ich spawanie.

Więcej dowiesz się z naszej ulotki.

FAQ

Porowatość gazowa może nastąpić, gdy turbulencje spowodują wymieszanie się gorącego metalu z gazem wewnątrz formy. Nadmiar środka smarującego w formie może spowodować, ze w formie będzie znajdować się więcej gazów mogących powodować porowatość. Wysokowydajne środki smarujące do form nie powinny w znacznym stopniu przyczyniać się do powstawania porowatości.

Główną przyczyną dymu jest najczęściej smar tłoka. Są to zwykle związki organiczne i często stosuje się ich nadmierną ilość. Wysokowydajne, niskodymiące środki smarujące do tłoków pozwalają zminimalizować dymienie podczas odlewania. Środki smarujące do form są często produktami na bazie wody i nie przyczyniają się w znacznym stopniu do powstawania dymu. Niektóre spośród smarów do form na bazie oleju mogą wytwarzać dym, ale zazwyczaj są one dozowane w bardzo małych ilościach, wskutek czego jego ilość nie jest znacząca.

Możliwość malowania odlewu zależy w większym stopniu na wydajność procesu czyszczenia. Środki smarujące do form zawierające silikon mogą być używane do produkcji części przeznaczonych do malowania, ale muszą dać się łatwo usunąć przez większość procesów czyszczenia. Ze względu na szeroki wachlarz procesów czyszczenia i używanych środków czyszczących, zalecamy, aby klienci sprawdzali wydajność czyszczenia przed finalizacją produktu.

ChZT oznacza Chemiczne Zapotrzebowanie Tlenu. Wszystkie związki organiczne generują ChZT. W przypadku środków smarujących do form typowo znaczną ilość materiałów organicznych można usunąć metodą wytrącania lub filtracji.

Środki smarujące do form są zaprojektowane tak, aby szybko stygły i przylegały do powierzchni formy, tworząc powłokę ochronną, która zapobiega zlutowywaniu się metali i umożliwia płynne uwolnienie odlewu. Pozwala to ograniczyć zarówno czasy cykli, jak i czasy przestojów, zwiększając wydajność.

Stosunek mieszania środków smarujących do form można sprawdzić za pomocą miernika LaMotte. W przyrządzie tym należy umieścić próbkę środka smarującego, a następnie odczyt jest porównywany ze standardową krzywą kalibracyjną. Istnieją również zautomatyzowane systemy kontroli stosunku mieszania.

Dowiedz się więcej o naszym rozwiązaniu DilutionIQ.

Środki na bazie wody do odlewnictwa ciśnieniowego są zazwyczaj emulsjami olejów i innych substancji aktywnych w wodzie. Ważną kwestią jest rozmiar emulgowanych cząstek. Małe cząstki można usunąć metodą wytrącania w zwykłych systemach oczyszczania ścieków z użyciem ałunu, wapna lub innych podobnych odczynników. Można je również usuwać za pomocą półprzepuszczalnych membran, np. UF lub NF, choć mają one tendencje do degradacji (w zależności od typu używanej membrany). Wydajność oczyszczania zależy od stosowanego procesu.

Choć chłodzenie jest cechą towarzyszącą wielu środkom do smarowania form, nie jest to ich najważniejsza właściwość. W niektórych zastosowaniach chłodzenie jest niepożądane, ponieważ może niekorzystnie wpłynąć na formę wypełnioną stopionym metalem. W innych aplikacjach stosowane są z kolei formy z niewielkim / nieznacznym chłodzeniem wewnętrznym. W takiej sytuacji pożądane są środki smarujące do form, które zapewniają wydajne chłodzenie.

Nie ma optymalnego stosunku mieszania, trzeba go ustalić indywidualnie dla każdej maszyny i każdego zastosowania. Idealny stosunek mieszania powinien zagwarantować powstanie wystarczającej warstwy smarującej po najkrótszym możliwym czasie natrysku.

Zalecamy używanie miękkiej wody do rozcieńczania środków do smarowania form na bazie wody. Może być stosowana woda o twardości całkowitej do 100 ppm bez pojawienia się niekorzystnych zjawisk. Bardzo czysta woda (twardość mniejsza niż 10 ppm) może powodować korozję formy, z kolei woda o dużej twardości może być przyczyną innych problemów, np. zapychania się dysz oraz tworzenie osadów we wnętrzach form. Użycie wody dobrej jakości pozwala ograniczyć czasy przestojów i zapewnić odlewy dobrej jakości.

Najczęściej w zakładach wykorzystywany jest scentralizowany system (obsługujący kilka maszyn) lub indywidualne pojemniki do rozcieńczania przeznaczone dla określonej maszyny odlewniczej. Scentralizowane systemy ułatwiają proces rozcieńczania i pozwalają zaoszczędzić na kosztach wyposażenia. ich wadą jest to, że jeżeli różne maszyny odlewnicze mają różne warunki pracy, trudno jest w nich zmienić stosunek mieszania lub używany środek smarujący. Indywidualne zbiorniki do rozcieńczania pozwalają dokładnie kontrolować stosunek mieszania i są preferowanym rozwiązaniem, gdy bardzo ważna jest jakość elementów.

Dowiedz się więcej o naszym rozwiązaniu DilutionIQ.

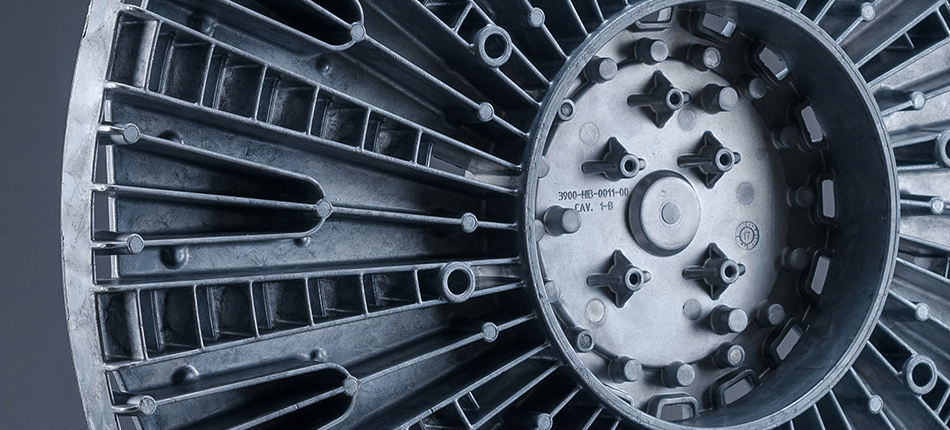

Środki smarujące do tłoków

Środki smarujące do tłoków stosowane są w celu uzyskania płynnego wypełnienia narzędzia formowania, zmniejszenia zużycia energii podczas wtrysku oraz wydłużenia żywotności końcówki tłoka i komory odlewniczej. Dodatkową zaletą jest skrócenie czasów przestoju spowodowanych wymianami i naprawami. Środki smarujące do tłoków zapewniają także uszczelnienie końcówki tłoka, zapobiegając przedostawaniu się płynnego metalu poza końcówkę powstawaniu problemów mechanicznych podczas ruchu tłoka. Firma Chem-Trend oferuje szeroką gamę środków smarujących do tłoków, chroniących elementy tłokowe. Zastosowanie tych produktów umożliwia zwiększenie jakości produkowanych elementów i zmniejszenie negatywnego wpływu na środowisko naturalne.

Powiązane

Odkryj Chem-Trend® PL-760: Przyszłość smarowania w odlewnictwie ciśnieniowym

Odkryj przyszłościowe smarowanie tłoka w odlewnictwie ciśnieniowym dzięki Chem-Trend® PL-760. Nasz ekologiczny środek smarujący do tłoka zapewnia wysoką wydajność, niezawodne działanie w wymagających warunkach, a także gwarantuje bezpieczeństwo Twojego personelu i środowiska.

Uwolnij niezrównana wydajność i ekologiczne korzyści dzięki Chem-Trend® PL-760. Nasz zaawansowany środek do smarowania tłoka zapewnia wysoką zdolność przenoszenia obciążeń, dużą przyczepność i znakomitą stabilność termiczną, a przy tym stawiając również na pierwszym miejscu odpowiedzialność za środowisko.

Zapoznaj się z naszym systemem aplikacji MicroDose™, który został zaprojektowany dla uzyskania optymalnej wydajności smarowania i redukcji zużycia środka smarującego.

Pobierz ulotkę i dowiedz się, jak PL-760 i MicroDose™ mogą zrewolucjonizować Twój proces odlewania ciśnieniowego.

Odkryj Chem-Trend® PL-773: Niezłomna czarna zbroja

Przekonaj się o zaawansowanej ochronie przed zużyciem i wysokiej wydajności Chem-Trend® PL-773. Nasz innowacyjny środek smarujący do tłoka stworzony z wykorzystaniem zaawansowanej technologii grafitowej gwarantuje niezawodne procesy odlewania ciśnieniowego nawet w ekstremalnych warunkach.

Przejdź na wyższy poziom smarowania w odlewnictwie ciśnieniowym dzięki Chem-Trend® PL-773. Środek PL-773, zawierający specjalne składniki aktywne i grafit koloidalny oferuje udoskonaloną ochronę przed zużyciem oraz bezpieczeństwo nawet w skrajnych warunkach, zapewniając płynny i wydajny przebieg procesów produkcji.

Zapoznaj się z naszym systemem aplikacji MicroDose™, który został zaprojektowany dla uzyskania optymalnej wydajności smarowania i redukcji zużycia środka smarującego.

Pobierz ulotkę i dowiedz się, jak PL-773 i MicroDose™ mogą zrewolucjonizować Twoje procesy odlewania ciśnieniowego.

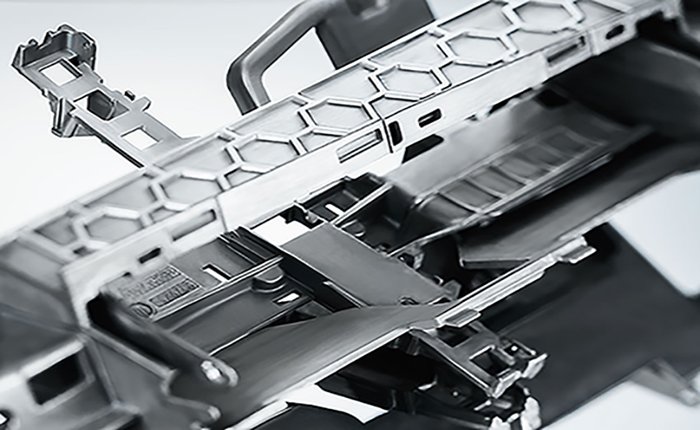

Produkty pomocnicze

Odlewanie wysokociśnieniowe jest złożonym procesem, wymagającym zastosowania skomplikowanych maszyn i realizowanym z wykorzystaniem wielu kroków technologicznych. Poszczególne etapy procesu technologicznego mają decydujący wpływ na jakość produkowanych odlewów i ogólną wydajność produkcyjną. Z tego względu, firma Chem-Trend opracowała szeroką gamę produktów spełniających specyficzne wymagania poszczególnych etapów procesu technologicznego:

- Płyn hydrauliczny (dostępność uzależniona od regionu świata)

- Konserwacja centralnego systemu smarowania

- Pasty do usuwania przywartego metalu

- Środki smarne do punktów typu „Hot Spot”

- Środki smarne do suwaków

- Preparaty typu Quench

- Środki smarne do pras okrawania

- Środki antykorozyjne

- Powłoki do kadzi odlewniczych

- Smary montażowe

- Preparaty czyszczące

- Smary typu Toggle

Ciągle prowadzone prace rozwojowe zapewniają tworzenie innowacyjnych produktów i rozwiązań, otwierających naszym klientom nowe możliwości produkcyjne.

Płyn hydrauliczny

Płyny hydrauliczne są siłą napędową maszyny odlewniczej. Firma Chem-Trend zajmuje się od ponad sześćdziesięciu lat tworzeniem bezpiecznych i niezawodnych płynów hydraulicznych. Połączenie wysokiej jakości płynów z systemem monitorowania układu hydraulicznego (HFSM) umożliwia zastosowanie optymalnych okresów konserwacji a przez to osiągnięcie maksymalnej jego wydajności.

Celem naszych działań jest zapewnienie maksymalnej wydajności maszyny gwarantując jednocześnie ciągłość i stabilność jej pracy.

Skontaktuj się z nami już dziś aby potwierdzić dostępności płynów hydraulicznych w twojej okolicy i uzyskać bezpłatną konsultację.

Konserwacja centralnego systemu smarowania

Centralne systemy smarowania i natrysku środka rozdzielającego to kluczowe elementy stabilnego procesu odlewania. Regularne czyszczenie systemu jest zalecane nie tylko jako część programu konserwacji zapobiegawczej, ale także zapewnia uzyskanie maksymalnej korzyści ze stosowania środka smarnego. W dłuższej perspektywie, rozpuszczone w wodzie minerały jak i zanieczyszczenia biologiczne mogą spowodować niedrożność linii zasilania i systemów natryskowych. Wydłużona przerwa w produkcji to świetna okazja do przeprowadzenia dokładnego czyszczenia systemu naszymi środkami, zapewniająca sprawne ponowne uruchomienie produkcji.

Zachęcamy do skorzystania z naszych usług. Skontaktuj się z nami już dzisiaj, uzyskasz bezpłatną konsultację oraz informację o dostępnych produktach dostosowanych do twoich potrzeb. Środki te przeznczone są do zapewnienia sprawnego utrzymania ruchu.

Powiązane

Powłoki łyżek odlewniczych WOLFRAKOTE® TOP i Chem-Trend® TOP-211

W odlewnictwie wysokotemperaturowym utrata temperatury stopionego metalu oraz przywieranie metalu do łyżek i kanałów odlewniczych stanowią dwa największe wyzwania.

Chem-Trend oferuje powłoki do długo okresowego zabezpieczania powierzchni w procesach odlewania ciśnieniowego metali nieżelaznych (HPDC, LPDC, odlewnictwo gorąco-komorowe, zimno-komorowe, grawitacyjne itd.). Powłoki te szczególnie dobrze chronią narzędzia żeliwne i stalowe mające kontakt ciekłym aluminium, np. łyżki i kanały spustowe.

Powłoki Wolfrakote TOP i Chem-Trend TOP-211 spełniają rolę suchego smaru o doskonałej przyczepności i sprawdzają się nawet w procesach wykorzystujących agresywne stopy.

Chem-Trend® HS-141 B i Chem-Trend® HS-161 sprawiają, że faza rozruchowa produkcji odlewów ciśnieniowych przebiegnie bez problemów.

W dynamicznym świecie odlewnictwa ciśnieniowego metali nieżelaznych decydujące znaczenie ma wydajność procesów rozruchowych. Aby zapobiec wysokim nieprężeniom w formie oraz powierzchniach narzędzi, ważne jest wyrównanie różnicy temperatur między odlewem a formą. Podgrzewanie wstępne i właściwe stosowanie środków rozdzielających poprawiają również jakość odlewu poprzez usprawnienie przepływu metalu. W ten sposób można w znacznym stopniu ograniczyć ryzyko wtrysku materiału o zbyt niskiej temperaturze materiału (tzw.” cold flow”) skutkującego niewystarczającym wypełnieniem formy, inkluzji gazowych lub porowatości odlewanych elementów. Chem-Trend® HS-141B i Chem-Trend® HS-161 odgrywają kluczową rolę w fazie rozruchu formy. Wydajność tych środków umożliwia szybsze rozpoczęcie produkcji.